ETAP I – DOBÓR TWORZYWA

W oparciu o informacje zebrane od klienta definiujemy warunki brzegowe pracy danego elementu tworzywowego a następnie wybieramy materiał spełniający wymogi danej aplikacji. Ocenie podlegają właściwości mechaniczne oraz walory estetyczne danego wyrobu. Dla typowej aplikacji wypraski wtryskowej należy przeanalizować następujące aspekty:

- cykl życia elementu

- współpraca z innymi elementami

- powierzchna i kolor

- rodzaj i siła obciążenia

- intensywność użycia

- styczność z chemikaliami

- udarność

- wilgotność powietrza

- oddziaływanie promieni UV

- temperatura otoczenia

Analiza musi zagwarantować poprawną pracę elementu wtryskiwanego przy możliwie niskich kosztach zakupu materiału. Współpracując z renomowanymi recyklerami tworzyw sztucznych możemy również zaproponować produkcję z przemiałów i re-granulatów pochodzących ze stałych, kontrolowanych jakościowo zamienników oryginalnych materiałów, zachowując odpowiedni reżim jakościowy.

ETAP II – OPTYMALIZACJA GEOMETRII WYPRASKI

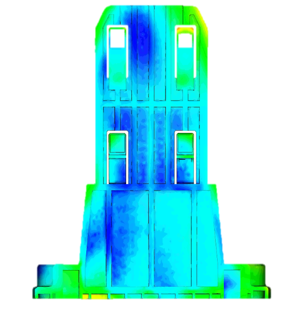

Mając na uwadze wymogi mechaniczne i estetyczne rozpoczynamy etap projektowania wypraski, który uwzględnia wymogi jakie stawia wcześniej dobrany materiał. Konstruując detal optymalizujemy grubości ścianek, projektujemy odpowiednie żebra wzmacniające i eliminujemy węzły cieplne. Na tym etapie przeprowadzane są również obliczenia wytrzymałościowe jak i symulacje w celu zapewnienia możliwie wysokiej jakości przy możliwie niskich kosztach produkcyjnych. Optymalizacja wagowa wyrobu jest jednym z kluczowych elementów optymalizacyjnych konstrukcji.

Optymalizacja geometrii detalu realizowana jest pod kątem jego technologiczności względem procesu wtrysku z uwzględnieniem takich parametrów jak podział formy, pochylenia technologiczne, odpowietrzenia oraz koszty formy wtryskowej.

Należy pamiętać , iż nawet najlepiej dobrany materiał nie zapewni sukcesu jeśli nie idzie za tym konstrukcja elementu.

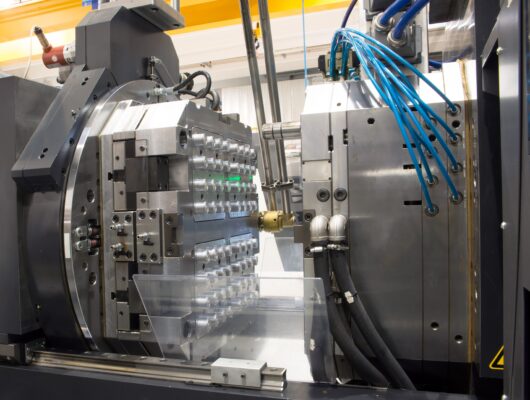

ETAP III – KONSTRUKCJA FORMY WTRYSKOWEJ

Proces konstrukcji formy jest wspierany symulacją procesu wtrysku w celu pełnej optymalizacji gniazda formującego jak i układu chłodzenia. Poprawna walidacja proponowanych rozwiązań konstrukcyjnych zapewnia dobranie optymalnych rozwiązań dla danego projektu. Zakres prac tego etapu możemy podzielić na dwa obszary:

Symulacja procesu wtrysku:

- dobranie optymalnego układu chłodzenia i materiałów na formę wtryskową w celu produkcji w możliwie krótkim czasie cyklu z najwyższą jakością

- dobranie optymalnego umiejscowienia punktu wtrysku

- dobranie optymalnych parametrów procesu wtrysku

- walidacja odkształceń wypraski i tolerancji wymiarowej dla danego wyrobu

- dobranie odpowiednich przekrojów kanałów chłodzących

- optymalizacja przepływu frontu tworzywa

Zadanie Konstruktora:

- poprawne odpowietrzenie gniazda i kanałów wlewowych

- dobranie optymalnego podziału formy

- dobranie odpowiedniej kinematyki uwalniania detalu zarówno z matrycy jaki i stempla poprzez układ wypychania

- konstrukcja optymalnego układu chłodzenia

- konstrukcja formy z uwzględnieniem dobranej wtryskarki

- zapewnienie odpowiedniej sztywności formy

- zapewnienie odpowiedniego wykonania formy pod kątem obróbki CNC i prac ślusarskich

- optymalny dobór kanałów wlewowych

- stworzenie dokumentacji 2D i 3D

ETAP IV – OPTYMALIZACJA PROCESU WTRYSKU

Dzięki naszemu autorskiemu projektowi 7 kroków optymalizacji formy wtryskowej jesteśmy wstanie przeprowadzić pełną fazę testów i dopuszczenia formy wtryskowej do eksploatacji. Klient otrzymuje pełne informacje dotyczące stanu technicznego formy oraz koniecznych zmian i korekt. Ostatecznie klient otrzymuje optymalne parametry przetwórstwa dla danego projektu. Na tym etapie jeśli jest to konieczne również wykorzystujemy symulację wtrysku, która wspiera nas przy optymalizacji procesu. Określamy Cp oraz Cpk i charakteryzujemy w jakich dewiacjach pracuje forma wtryskowa z założonymi parametrami wtrysku.

Czas cyklu wymaga skrupulatnej analizy i sprawdzenia okna przetwórczego pracy dla danej formy. Każdy nowy projekt formowania wtryskowego tworzyw sztucznych ma trzy nieodłączne cele: wydajność dla klienta; wydajność produkcji dla producenta; i niezawodność dla użytkownika końcowego. Jedynym sposobem na ostateczną weryfikacji zdolności procesowej i znalezienie możliwie efektywnego procesu gwarantującego stabilną jakość jest DoE. Metodologia Design of Experiment jest jednym z aspektów wysoce precyzyjnych wtrysków, który poprawia efektywność produkcji zarówno pod kątem stabilności procesu jak aspektu ekonomicznego. Praca w oparciu o DoE jest kluczem do podejmowania decyzji, ponieważ odzwierciedla istotę całego procesu.

Główne zadania tego etapu:

- Ocena procesu i zdolności procesowej

- Znalezienie optymalnych parametrów procesu

- Ocena stanu technicznego formy i wprowadzenie korekt formy w celu optymalizacji produkcji

Pod koniec tego etapu klient staje się właścicielem opisanego procesu technologicznego, a jego forma pracuje w możliwie krótkich czasach cyklu, w sposób stabilny i gwarantujący odpowiednią jakość wyrobu końcowego.

W przypadku istniejących projektów oferujemy walidację formy wtryskowej, ocenę zdolności procesowej a następnie podjęcie działań korygujących usprawniających wytwarzanie danego elementu. Pomożemy Ci odpowiedzieć na pytanie czy aktualnie realizowana produkcja odbywa się przy optymalnych parametrach procesu, wprowadzimy korekty i przedstawimy rekomendacje które pozwolą Ci na wygenerowanie oszczędności przy zachowaniu odpowiedniej jakości. Na proces optymalizacji składają się odpowiednio:

Audyt projektu – weryfikacja dokumentacji produkcyjnej oraz dokumentacji formy wtryskowej. Ocena dokumentacji pod kątem rejestracji zdarzeń, planowania przeglądów, identyfikacji partii produkcyjnych, nadzorowania procesu technologicznego.

Ocena konstrukcji detalu i formy wtryskowej – Weryfikacja stanu technicznego narzędzia oraz ocena jego konstrukcji pod kątem efektywności produkcji. Na tym etapie wykorzystujemy również symulacje procesu wtrysku w celu znalezienia ewentualnie słabych i mocnych stron danej konstrukcji.

Ocena stanu technicznego wtryskarki, na której realizowane jest zlecenie produkcyjne danego elementu. Weryfikacja ma na celu sprawdzenie czy maszyna jest w stanie zagwarantować stabilny, powtarzalny proces.

Ocena parametrów produkcyjnych + optymalizacja procesu w celu uzyskania możliwie krótkiego czasu cyklu wytwarzania gwarantującego jednocześnie najwyższą stabilność procesu. Ocena jest kompleksowa i kończy się opracowaniem procesu technologicznego wraz z listą sugerowanych działań korygujących i modyfikacji formy w celu wygenerowania kolejnych korzyści ekonomicznych.

Po wprowadzonych korektach narzędzia przeprowadzamy kolejne próby w celu uzyskania możliwie efektywnego procesu wytwarzania.

Ocena procedur kontrolnych: weryfikacja wprowadzonych systemów i poziomów jakości wraz z oceną procedur i zdatności ich do zabezpieczenia przed wystąpieniem wyrobu niezgodnego. Ocena kończy się wystawieniem zaleceń względem modyfikacji procesu kontrolnego lub opracowaniem kompletnie nowych procedur kontrolnych.

Oferujemy również usługi w zakresie analizy przyczyn reklamacji i znalezienia źródła problemu w celu zabezpieczenia przed pojawieniem się kolejnej niezgodności.

Oferujmy walidację istniejących poddostawców oraz pomagamy w doborze partnerów będących w stanie spełnić wymogi technologiczne i jakościowe klienta. Audyt polega na ocenie firmy pod kątem techniczno-organizacyjnym. Ocenie poddane są następujące obszary działalności:

- organizacja identyfikacji wyrobów i materiałów

- funkcjonowanie działu kontroli jakości,

- polityka zakupów surowców do produkcji,

- powtarzalność procesów wytwarzania danych elementów i przy jakich czasach cyklu,

- sposób przeprowadzania procedur, działań korygujących, działań zapobiegawczych oraz oceny ryzyka wystąpienia problemów,

- sposób realizacji przeglądów maszyn i form wtryskowych

- ocena stanu technicznego wybranych form wtryskowych klienta,

- ocena infrastruktury pod kątem planowania produkcji i terminowości realizowanych zleceń,

- ocena stanu technicznego parku maszynowego

- ocena stanu technicznego działu przygotowania tworzywa

W odróżnieniu od audytu ISO ocena skupia się głównie na aspektach technicznych mających kluczowy wpływ na jakość produkcji. Dzisiejsze audyty ISO skupiają się głównie na obiegu dokumentacji, gdyż audytorzy z reguły nie posiadają wiedzy technicznej do merytorycznej oceny niuansów produkcyjnych.

Po przeprowadzonym audycie klient otrzymuje pełen raport z oceną przedsiębiorstwa pod kątem zarówno proceduralnym jak i technicznym z oceną ryzyka wystąpienia reklamacji lub braku terminowej realizacji zleceń produkcyjnych. Audyt można przeprowadzić zarówno w celach oceny producenta jak i weryfikacji wystąpienia reklamacji.